Kontrolle der Hydrostößel

1. Starten Sie den Motor und lassen Sie ihn laufen, bis der Kühlerlüfter beim Benzinmotor anspringt, ein Dieselmotor – die Öltemperatur wird nicht mindestens 80 ° C erreichen.

2. Lassen Sie den Motor laufen 2500 U/min. Wenn die Ventilstößel immer noch laut sind, Den Motor abstellen und nach dem Abkühlen wie folgt vorgehen.

3. Entfernen Sie die Motorabdeckung, dann die zylinderkopfhaube. und bei einigen Motoren auch die Oberseite des Ansaugkrümmers. Bei Vierzylindermotoren müssen Sie noch die Zündspulen ausbauen, vergessen Sie nicht, das Massekabel abzuklemmen). Dann die Führungen des Luftfiltergehäuses und die obere Zahnriemenabdeckung entfernen. Abschließend den Kurbelgehäuseentlüftungsschlauch entfernen, Lösen Sie die Befestigungsschrauben und nehmen Sie die Abdeckung ab. Bei einem V6-Motor müssen Sie die Kopfdeckelverriegelungen aushängen, Lösen Sie die Schrauben beider Abdeckungen und entfernen Sie die Abdeckungen. Auch bei Dieselmotoren die Schrauben lösen und die Abdeckungen abnehmen.

4. Drehen Sie die Kurbelwelle so im Uhrzeigersinn, die Nocke des zu prüfenden Schlepphebels nach oben zeigt. Um die Welle zu drehen, Legen Sie den vierten Gang ein und schieben Sie das Auto oder befestigen Sie einen Ratschenschlüssel an der Schraube der Wellenriemenscheibe.

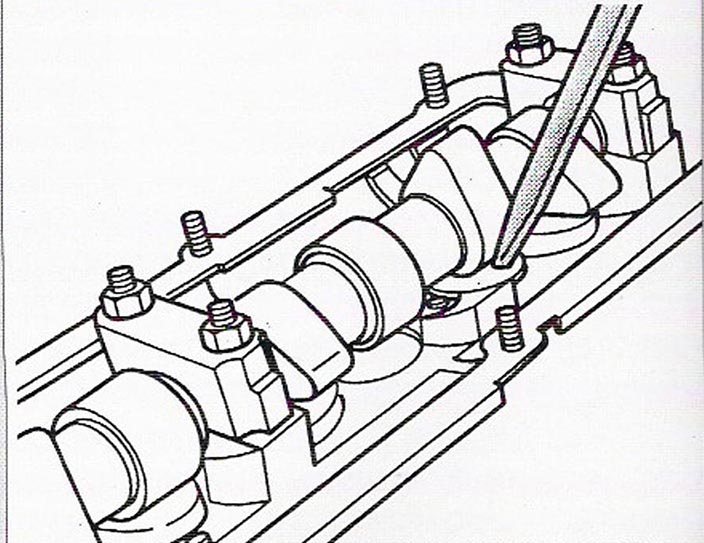

5. Das Spiel zwischen der Nocke und der Folgeplatte messen. Wenn das Spiel größer ist als 0,20 mm auf einem Benzinmotor und 0,10 bei einem Dieselmotor, Ersetzen Sie den Hydrostößel durch einen neuen. Wenn wenig oder kein Spiel vorhanden ist, Drücken Sie dann den Drücker mit dem Keil nach unten. Wenn Sie jetzt die Platte einsetzen können 0,20 mm Fühlerlehre zwischen Nocke und Mitnehmer, es ist auch austauschbar. Bei einem Dieselmotor ist ein Austausch des Stößels erforderlich, wenn Sie während des Drückens eine Leerlaufbewegung spüren, bis sich das Ventil öffnet, größer als 0,10 mm. Nach Einbau des neuen Drückers lässt sich der Motor ca. 20 Protokoll. Seine hydraulischen Ausgleichselemente müssen sich zunächst ausrichten (Andernfalls können die Ventile gegen den Kolben schlagen).

Drücken Sie bei der Kontrolle die Druckplatte mit einem Kunststoff- oder Holzkeil nach unten. Verwenden Sie keine Metallstangen, weil Sie die Oberfläche der Drückerplatte beschädigen.

6. Beim Einbau der Zylinderkopfhaube den Zustand der Dichtung prüfen und ggf. erneuern. Bei einem 6-Zylinder-Motor muss die Dichtung auf beiden Seiten mit Silikon D geschmiert werden 007 000 04. Bei Vierzylindermotoren benötigen Sie an den folgenden Stellen etwas Dichtmittel: beiden Kanten der Kontaktflächen der Lagersitze und des Kopfes sowie des Steuerzahnrads und des Kopfeinstellers. Dichtmittel vorsichtig mit einem kleinen Schraubendreher auftragen.

7. Die Muttern der Zylinderkopfhaube müssen bei allen Motoren sehr sorgfältig angezogen werden.

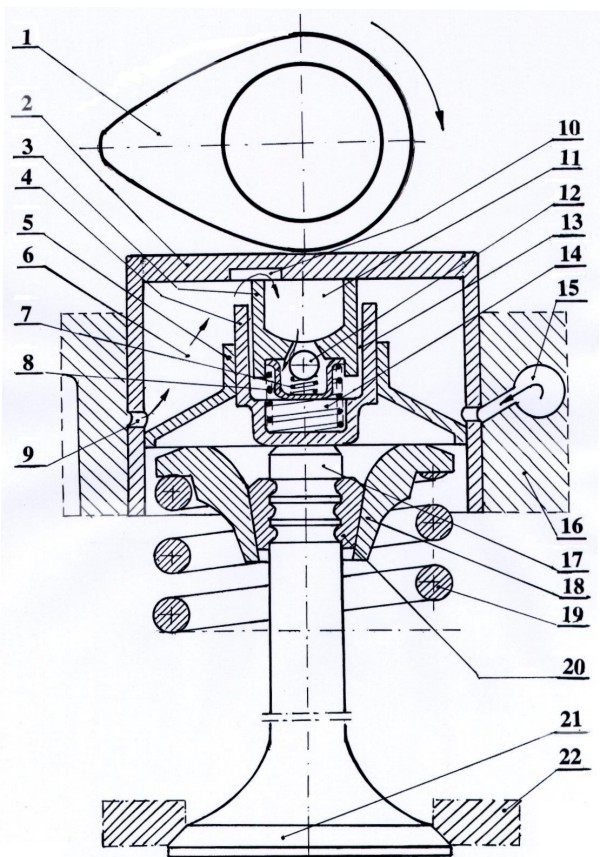

Hydrostößel

Hydrostößel

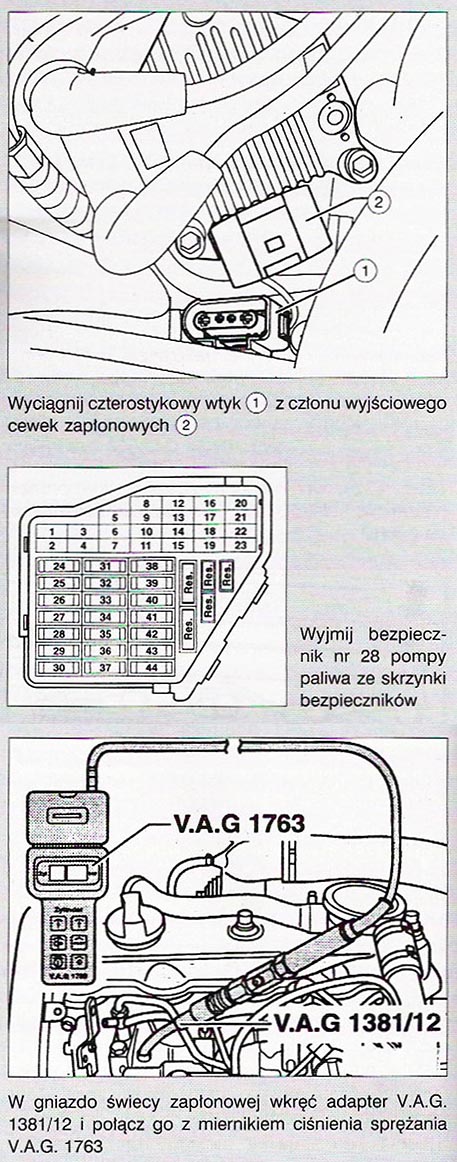

Kompressionsdruck in Dieselmotoren.

Kompressionsdruck in Dieselmotoren.